Pemilihan dan desain material untuk aplikasi pada temperatur

tinggi khususnya untuk menghindari fenomena creep

harus mengacu pada permasalahan utama yang terjadi pada material jika

terkena temperatur tinggi, yaitu pada temperatur tinggi atom akan bergerak

sangat cepat akibat adanya proses difusi dan mengakibatkan ketidakstablian

mikrostruktur yang berdampak pada sifat mekanik material tersebut. Pada logam

dan keramik pemilihan dan desain materialnya harus mengacu pada aspek-aspek

tertentu, yaitu[1, 3]:

1. Pemllihan material untuk menghindari fenomena dislocation creep

· Memilih material logam ataupun keramik yang

memiliki temperatur leleh yang tinggi (Tm)

· Melakukan pemaduan (alloying) untuk membentuk solid

solution dan atau presipitat yang stabil pada temperatur tertentu untuk

memaksimalkan dalam menghalangi pergerakan dislokasi

· Memilih material (keramik) yang memiliki

regangan kisi yang besar seperti beberapa unsur dalam bentuk oksida atau

silika, silikon karbida, dan silikon nitride

2.

Pemilihan material untuk menghindari fenomena diffusional crep

· Memilih material logam ataupun keramik yang

memiliki temperatur leleh yang tinggi (Tm)

·

Menggunakan material dengan butir yang besar

· Mengatur kehomogenan presipitat pada batas butir

untuk meminimalkan proses grain boundary

sliding

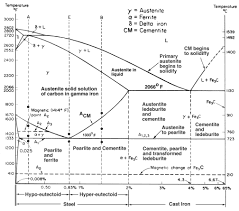

Proses creep pada logam terjadi di T > 0.3 – 0.4 Tm[3], dan

pada keramik terjadi pada kisaran T > 0.4 – 0.5 Tm[3]. Oleh

karena itu dibutuhkan material dengan temperatur leleh (Tm) yang tinggi.

Semakin tinggi Tm suatu material maka material tersebut sulit untuk mengalami

fenomena creep karena temperaturnya

tidak masuk dalam kisaran/range terjadinya

fenomena creep.

Gambar 1.

Jenis material beserta temperatru lelehnya[5]

Gambar 2.

Kekuatan creep berbagai jenis

material pada suhu 9500C[5]

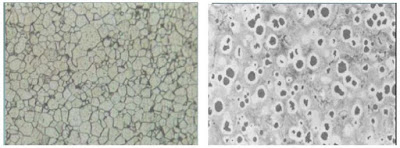

Selanjutnya

yaitu material dengan butir yang besar memiliki ketahanan creep yang baik. Karena degnan semakin besarnya butir pada suatu

material maka akan mengurangi batas butir yang berdampak pada berkurangnya laju

difusi, karena diperlambat dengan sedikitnya batas butir. Selain itu batas

butir yang sedikit akan meminimalkan proses grain

boundary sliding. Sehingga material single

crystal merupakan piihan yang terbaik untuk mengurangi proses creep.

Gambar 3.

Perbandingan antara besar butir terhadap proses creep[1]

Dan yang terakhir adalah dengan merekayasa

mikrostruktur dengan cara penambahan unsur paduan agar didapatkan material yang

tahan terhadap creep. Tujuan utama

dari penambahan unsur paduan ini yaitu untuk memodifikasi fasa matriks agar

lebih stabil pada temperatur tinggi dan untuk menghasilkan presipitat dan solid solution strengthening sehingga

menyulitkan pergerakan dislokasi dan tidak terjadi deformasi pada material.

Unsur-unsur paduan yang ditambahkan antara lain[4]:

· Ni (hingga 70%): Memberikan kekuatan dan

ketangguhan pada matriks, menjadikan matriks memiliki fasa austenite yang

stabil pada temperatur tinggi dan untuk menghindari terbentuknya fasa gamma

yang getas, meningkatkan ketahanan oksidasi, karburisasi, nitridisasi dan

meningkatkan resistansi terhadap thermal

fatigue.

· Cr (10 – 30%): Memberikan ketahanan terhadap

oksidasi dan sulfidasi, berikatan dengan karbon membentuk CrC yang memiliki

ketahanan creep yang baik dan

meningkatkan UTS pada temperatur tinggi. Namun Cr dapat membentuk fasa ferrite

yang dapat berubah menjadi fasa gamma yang getas sehingga harus diatur

sedemikian rupa.

· C (0.20 – 0.75%): Membentuk karbida dengan

unsur-unsur pembentuk karbida sehingga meningkatkan ketahanan creep dan menambah UTS dalam temperatur

tinggi

· Mo, Zr, Ti, N, dan W: Merupakan unsur-unsur

pembentuk karbida dan presipitat [Ni3(Al, Ti)] sehingga dapat

menahan laju creep dan pergerakan

dislokasi dan presipitat yang tersebar merata dan homogen di daerah batas butir

dapat mengurangi resiko terjadinya grain

boundary sliding

Sedangkan pada material polimer,

pemilihan dan desain material yang dilakukan untuk mengurangi proses creep yaitu dengan cara memilih material

dengan derajat cross-lingking yang

tinggi, karena Tg berbanding lurus dengan banyaknya cross-linking sehingga akan lebih tahan creep. Kemudian mengurangi berat molekul polimer tersebut, karena

dengan semakin tingginya berat molekul maka viskositas akan semakin meningkat

sehingga akan lebih mudah untuk creep.

Serta memilih material polimer yang mikrostrukturnya semikristalin untuk

menambah ketahanan creep. Selain itu

material polimer bisa ditambahkan dengan serbuk silika yang digunakan sebagai filler, dan bisa ditambahkan serat-serat

fiber sehingga beban yang diberikan akan dibawa oleh fiber tersebut sehingga sifat mekanik dan ketahanan creep-nya meningkat.

Tabel 1 Range temperatur dan jenis material yang

digunakan[3]

Contoh material yang digunakan untuk aplikasi ketahanan creep pada temperatur tinggi adalah Nickel-Base Alloy yang dapat bertahan

hingga suhu 10390C. Material tersebut memiliki sifat yang baik

karena terdiri dari matriks berupa austenitic

FCC gamma yang dapat melarutkan unsur=unsur seperti Co, Fe, Mo, Cr, Ti yang

membentuk solid solution strengthening serta

membentuk presipitat berupa gamma prime berupa

Ni3(Al, Ti) yang dapat menghalangi pergerakan dislokasi sehingga

sulit terjadi creep.

Silahkan Download Artikel di atas Dalam Bentuk:

DOC | PDF

Daftar Pustaka

[1] Callister, William D.

2007. Materials Science and Engineering:

An Introduction Seventh Edition. USA: John Wiley & Sons, Inc.

[2] ASM Handbook Volume 20: Materials Selection and Design. ASM

International.

[3] Ashby, Michael F. dan

David R. H. Jones. 2005. Engineering

Materials I: An Introduction to Properties, Applications and Design.

Elsevier Butterworth – Heinemann.

[4] Suharno, Bambang. 2013. Diktat Kuliah Baja Khusus dan Paduan Super.

Departemen Teknik Metalurgi dan Material FTUI.

[6] Sofyan, Nofrijon. 2012. Diktat Kuliah Metalurgi Fisik 1.

Departemen Teknik Metalurgi dan Material FTUI.